一、堆码强度

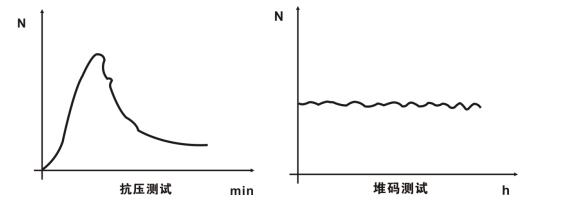

纸箱内装物装满后层次重叠堆码,最底层纸箱承受压力最大。堆码强度是纸箱设计的重要指标,是指仓储的纸箱包装在一定时间的静态压力下堆码即将倒塌之前所能承受的载荷。堆码强度试验可以模拟纸箱在运输和贮存过程中,以堆码方式放置时,堆码后底部纸箱将承受上部货物的重压。堆码测试同抗压测试有所区别,抗压测试是检测纸箱被压溃时能够承受最大的力值,而堆码的力值基本是不变的,它是通过重载比例实现的,当力值小于设定值的2%时,系统会自动加压到预定值,如图1所示。

图1 抗压测试和堆码测试的区别示意图

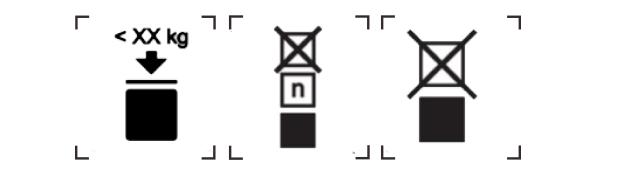

为了清楚地表达纸箱的抗压性能,有的纸箱外面会印有堆码重量极限、堆码层数极限或禁止堆码的标识,如图2所示。

堆码重量极限 堆码层数极限 禁止堆码

图2纸箱的堆码标识

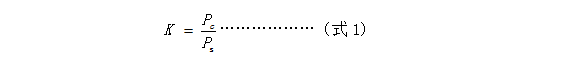

为了保护纸箱内装物,纸箱的抗压强度PC必须大于堆码强度PS,而且要有合适的安全系数K。在纸箱的设计中,纸箱的抗压强度是根据堆码层数对最底层纸箱的压力,乘以安全系数K,计算出设计所需强度,通过纸箱抗压强度公式算出达到设计抗压强度的材料强度。抗压强度和堆码强度的关系如式1所示。

式中:

Pc—抗压强度值,单位为牛顿(N);

Ps—堆码强度值,单位为牛顿(N);

K—安全系数。

安全系数K与存储期、流通环境的湿度、堆码方式、装卸条件、纸箱的印刷与开孔等因素有关。为了保证瓦楞纸箱包装件在整个运输仓储期限内具有足够的抗压强度,安全系数K值应大于1,内装物能起到支撑作用的一般取1.65以上,不能起到支撑作用的一般取2以上。

一般堆码试验按GB/T4857.3的规定执行,优先从表1中选择试验参数。

表1 一般堆码试验优选参数

项目 | 试验优选参数 |

堆码高度m | 1.50、2.00、2.50.3.50、5.00、7.00 |

堆码时间d | 1、2、3、7、14、21、28 |

采用压力试验机的堆码试验按GB/T 4857.4的规定执行,优先从表2中选择试验参数。

表2 一般堆码试验优选参数

项目 | 优选参数 | ||||||||

载荷N | 250 | 500 | 750 | 1000 | 1500 | 2000 | 2500 | 3000 | 1000的整数倍 |

二、参考方法标准

GB/T 4857.3、GB/T 4857.4、ISO 12048、ISO 2234

三、检测原理

采用压力试验机堆码试验的原理:将试验样品放置于压力机的压板之间,在堆码试验的情况下,施加预定载荷直至试验样品损坏或持续到预定时间为止。

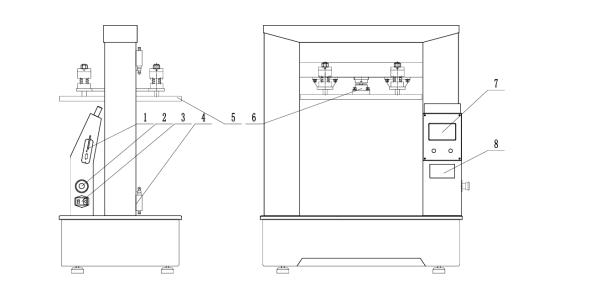

四、检测设备

压力试验机由机械传动、硬件电路、传感器、显示屏及测量控制等部件组成。压力试验机(以PN-CT50KDF智能机型为例)外形结构如图3所示。

1-WiFi 2-急停 3-电源插座 4-限位 5-上压板 6-传感器 7-显示屏 8-打印机

图3 PN-CT50KDF 整箱抗压试验机

(1)压力试验机由电动机驱动,机械传动,能通过一个或两个压板以10mm/min±3mm/min的相对速度匀速移动施加压力。

(2) 压板应符合下列要求:

a. 平整:表面积小于1m2的,任意两点之间的高度差允许0.1%的偏差值;表面积大于1m2的,当水平放置时,其表面最低点与最高点的水平高度差不应超过l mm。

b. 尺寸:大于与其接触的试验样品的尺寸,两压板之间的最大行程应大于试验样品的高度。

(3) 施加预定载荷方法:在预定的时间内,预定载荷波动不超过±4%,其压板间不能有相对运动,在上压板的任何垂直位移过程中都应保持同一载荷。

五、测试过程

(一)试验样品的准备

将预装物装入试验样品中,并按发货时的正常封装程序对纸箱进行封装。如果使用的是模拟内装物,其尺寸和物理性质应尽可能接近于预装物的尺寸和物理性质。同样,封装方法应和发货时使用的方法相同。

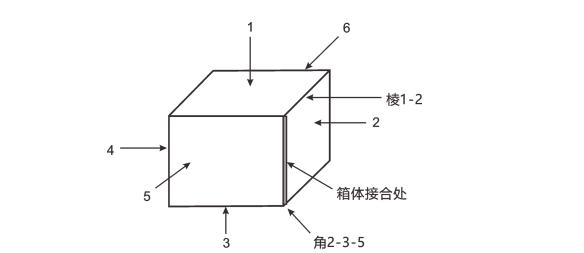

(二)各部位的标示方法

按照国标GB/T 4857.1《包装 运输包装件 试验时各部位的标示方法》的规定,对试验样品的各部位进行编号,如图4所示。

图4 样品各部位标识示意图

a. 面:上表面表示为1,右侧面为2,底面为3,左侧面为4,近端面为5,远端面为6。

b. 棱:棱是由组成该棱的两个面的号码表示(如纸箱上表面1和右侧面2相交形成的棱用1-2表示)。

c. 角:角是由组成该角的三个面的号码表示(如2-3-5是指纸箱的右侧面2、底面3和近端面5相交组成的角)。

(三)试验样品的温湿度预处理

按GB/T 4857.2的要求选定一种条件对试验样品进行温湿度预处理。纸、纸板和纸浆所采用的试验标准大气条件应是温度(23.0士1.0)℃、相对湿度(50.0士2.0)%。

(四)试验环境条件及试验样品数量

试验应在与预处理相同的温湿度条件下进行,而温湿度条件是按照试验样品的材料或用途选定的。如果达不到相同条件,则应在尽可能相近的大气条件下进行试验。试验样品的数量最好为5件。

(五)测试

(1)测量外形尺寸

将包装与其内装物分别称量,然后填满包装,测量外形尺寸。

(2)参数设置

切换至堆码测试模式,设置测试速度10mm/min、设置堆码强度、变形量、堆码时间、调整压板间距(以略高纸箱为宜)。

(3)放置试样

将试验样品按预定状态放置于试验机的下压板中心,如图5所示。

图5 瓦楞纸箱堆码测试所需设备

(4)设置初始载荷

在测量变形时,应设定一个初始载荷作为基准点,基准点除非另外说明,否则应按表1中给出的初始载荷基准点记录。

表1 初始载荷 单位:N

平均压缩载荷 | 初始载荷 | 平均压缩载荷 | 初始载荷 |

101 ~ 200 | 10 | 2001 ~ 10000 | 250 |

201 ~ 1000 | 25 | 10001 ~ 20000 | 1000 |

1001 ~ 2000 | 100 | 20001 ~ 100000 | 2500 |

(5)选择加载方式

进行试验样品的堆码试验,需使用GB/T 4857.3中提到的施加静载荷的三种方法之一。

方法1:包装件组。该组纸箱的每一件应与试验中的试验样品完全相同。纸箱的数目应以其总质量达到合适的载荷量而定。

方法2:自由加载平板。该平板应能连同适当的载荷一起,在试验样品上自由地调整达到平衡。载荷与加载平板可以是一个整体。加载平板的中心置于试验样品顶部的中心,其尺寸至少应较纸箱的顶面各边大出100mm。该板应足够坚硬在完全承受载荷下不变形。

方法3:导向加载平板。采用导向措施使该平板的下表面能连同适当的载荷一起始终保持水平。加载平板居中置于试验样品顶部时,其各边尺寸至少应较试验样品的顶面各边大出100mm。该板应足够坚硬在完全承受载荷下不变形。

(6)测试

按【测试】键启动测试,堆码强度保持预定的堆码时间(一般为24h,依材料而定)直到试验样品损坏为止。测试结束,屏幕显示测试结果,动压板复位。

六、计算和结果表达

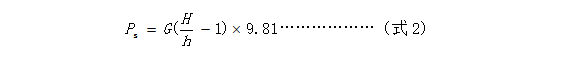

瓦楞纸箱的堆码强度按式(2)计算:

式中:

Ps—堆码强度值,单位为牛顿(N);

G—单个纸箱包装的毛重,单位为千克(kg);

H—堆码高度(一般不高于3000mm,出口按2.35m计),单位为毫米(mm);

h—瓦楞纸箱高度,单位为毫米(mm) ;

H/h—取整数位即堆码层数 。

测试结束,检查试验样品,如果发生损坏,测量出它的尺寸,并且检查内装物是否损坏。在试验过程中的任何时刻,都有可能有必要对纸箱的尺寸进行测量。

对于出口商品运输包装用纸箱,在SN/T 0262-1993规定试验合格准则。堆码强度:样箱均不倒塌、无破损、该项试验为合格,若有一个样箱不合格,该项试验判为不合格。

七、可能的错误操作及误差来源

(一) 可能的错误操作

(1)开机直接测

本仪器属于电子仪器,测量前要预热30min以上。

(2)没有封箱

是否封箱影响测试结果。应按发货时的正常封装程序对纸箱进行封装。

(3)未放在压板的中心位置

未放在压板的中心位置,受力不均,产生偏差,试样应该放置在压板的中心位置。

(二) 主要误差来源

(1)测量系统校准不准确

本仪器高精密电子产品,使用一段时间后,因为电子元器件及传感器的性能会发生变化,从而影响测试结果,所以要定期进行校准。

(2)环境温湿度变化的影响

环境温湿度变化影响瓦楞纸板的含水率变化,而瓦楞纸板的含水率高低又是影响瓦楞纸箱抗压强度变化的直接因素。

(3)纸箱的方正度

纸箱的方正度影响测试结果,模切、压痕的准确度和封箱质量影响纸箱的方正度。

本文2024年11月,发表于《纸箱世界》杂志