一、前言

GB/T 26203-2010已执行十多年,在纸张和纸板行业,内结合强度在质量控制过程中起着至关重要的作用。内结合强度过低,在印刷、制盒时可能会出现分层现象,影响用户使用。

内结合强度有两种测试方法:第一种: GB/T 26203-2010和TAPPI T569-2000(Scott型)试验方法,通过测定摆动的最高位置来计算试样被破坏过程中吸收的能量;第二种: ISO 15754-2009和TAPPI T541-2010,分离试样过程中的最大力值。这两种测试方法都有使用,使用方法一的比较多,像TLS、L&W、TMI均采用方法一,仅Thingwing-Alber采用方法二。我国使用方法一,新国标为GB/T 26203-2023《纸和纸板内结合强度测定(Scott型)》。新国标修改采用ISO 16260:2016,并结合我国国情进行适当补充完善。新国标的实施标志着我国在纸和纸板质量检测领域又迈出了坚实的一步。本文将从主要技术变化、测定方法、优势与挑战以及总结与展望等方面,对该标准进行详细解读。

二、主要技术变化

2.1 增加了术语和定义

Ø 内结合强度(internal bond strength)

在试验条件下,使试样分层所需的平均势能。

注:结果为试样分层前的势能与分层后的剩余能量之差,单位为焦耳每平方米(J/m2)。

Ø 试样组件(test assembly)

试样层压在两条双面胶之间,下胶带的底侧黏附在刚性金属平砧上,上胶带的上侧黏附在“L”形铝块上。

2.2 增加了方法二作为试验方法

增加了方法二作为试验方法,原试验方法命名为方法一,以符合我国国情。

2.3 试样尺寸调整

统一两种试验方法中的试样尺寸。具体来说,试样的尺寸从原来的(25.4±0.1)mm×140mm调整为(25.4±0.1)mm×(25.4±0.1)mm(对于方法二)。这一变化旨在减少试样在制备过程中的误差,提高测试的准确性。

2.4 对铝块和金属平砧要求明确

方法二明确了铝块和金属平砧的要求,包括其材质、质量、粗糙度等关键指标。这些要求的明确有助于减少测试过程中因设备原因导致的误差。

铝块和金属平砧应符合以下要求:

a) 铝块材质为合金6101B,单个铝块质量:(11.3±0.2)g;

b) 铝块和金属平砧表面粗糙度:Rz≤3.2μm;

c) 铝块更换标准:在10 000次测量后或有明显变形痕迹。

2.5 对摆要求明确

摆应符合以下要求:

a) 铝块和摆的撞击点:置于金属平砧中心,不放置样品和胶带,距离铝块下边缘应为(21±0.2)mm;

b) 自由摆动时的能量损失<1%;

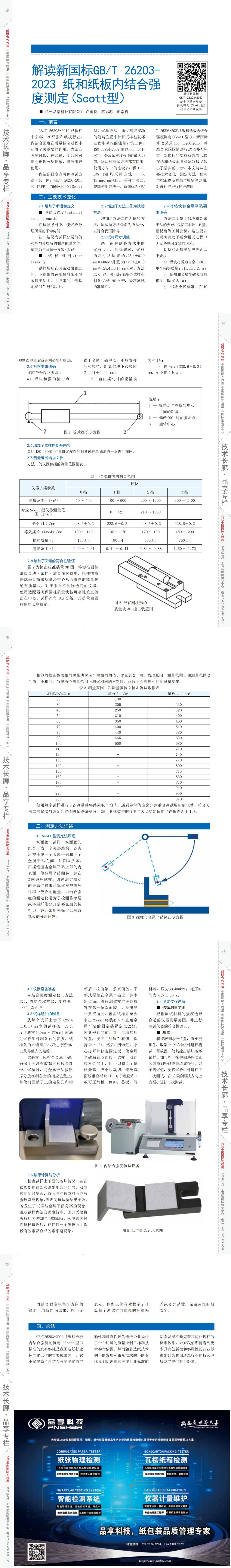

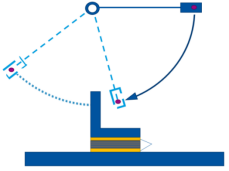

c) 摆长:(228.6±0.2)mm,如下图1所示。

图1 等效摆长示意图

2.6 增加了试样件制备内容

参照ISO 16260:2016将试样件的制备过程单独形成一章进行描述。

2.7 测量范围增加2档

方法二的仪器和摆的测量范围见表1。

表1 仪器和摆的测量范围

仪器/摆参数 | 挡位 | |||

0挡 | 1挡 | 2挡 | 3挡 | |

测量范围(J/m2) | 50~400 | 100~600 | 200~1200 | 300~2400 |

对应Scott型仪器测量范围(J/m2) | — | 0~525 | 210~1050 | — |

摆长(L)/mm | 228.6±0.2 | 228.6±0.2 | 228.6±0.2 | 228.6±0.2 |

等效摆长(Lred)/mm | 130~140 | 145~170 | 170~190 | 180~200 |

摆的质量/g | 133±4 | 190±4 | 380±4 | 760±4 |

势能范围/J | 0.29~0.31 | 0.41~0.44 | 0.84~0.88 | 1.60~1.72 |

2.8 增加了仪器的符合性验证

图2为撞击校准装置3D图,将标准圆柱形质量块(试样)放置在装置中,以便摆撞击球垂直撞击质量块中心从而将摆的能量传递至质量块。对于来自不同制造商的仪器,使用适配器确保圆柱质量块被可靠地垂直撞击在中心。试样按每10g分级,其质量由圆柱体的长度决定。

图2 带有圆柱形质量块的 3D 撞击装置图

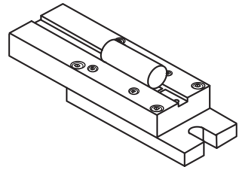

相似的摆在撞击相同质量块时应产生相同的值。详见表2,由于物理原因,测量范围1和测量范围2的值并不相同。当在两个测量范围内测试相同的材料时,永远不会获得相同的测量结果

表2 测量范围1和测量范围2撞击测试数据表

使用每个试样进行5次测量并将结果取平均值。遇到异常值应舍弃并重复测试用新值代替。符合方法二的仪器与表2给定值的允许偏差为士3%,其他类型的仪器与表2给定值的允许偏差为士10%。

三、测定方法详述

3.1 Scott型测定法原理

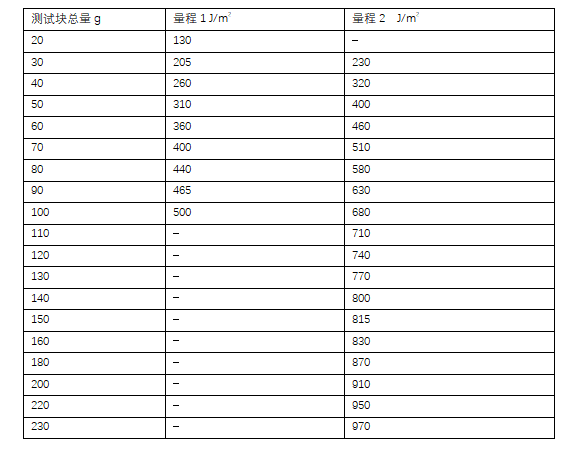

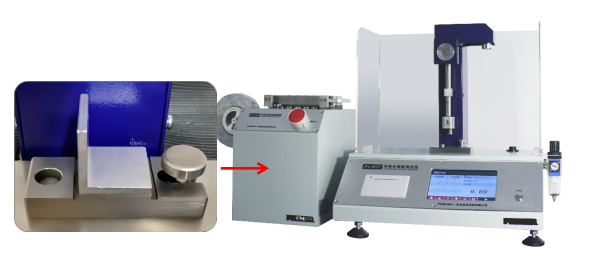

双面胶-试样-双面胶的组合形成一个夹层结构,该夹层被压在一个金属平砧和一个金属平砧之间,如图3所示。用摆锤撞击金属平砧上部的内表面,使金属平砧翻转,并在Z向破坏试样。通过测定摆动的最高位置来计算试样被破坏过程中吸收的能量。内结合强度的测定仪是为了检测将单层或多层纤维分开需要克服的抗拒力,她经常用来探讨纸页或纸板的分层问题。

图3 摆锤与金属平砧撞击示意图

3.2 仪器设备准备

内结合强度测定仪(方法二)、内结合取样器、制样器、小刀、双面胶。

3.3 试样组件的制备

从每个试样上切下(25.4士0.1)mm宽的试样条,其长度(通常140mm~178mm)应满足试样组件制备台的需要。试样条的末端需用小刀进行整饰,以获得整齐的边缘。

试验前,应检查金属平砧,确保上面没有胶黏剂和残余纤维。试验时,将金属平砧按照序号放在制备台的相应位置上,并使前面销子上的定位孔和槽朝后。拉出第一条双面胶,平整地覆盖在金属平砧上,并多出25mm。将待测试样准确地放置在第一条双面胶上。拉出第一条双面胶,覆盖试样并至少多出25mm。将装有5个直角金属平砧的固定装置定位放好,使其垂直向前。对于气动加压装置,按下“加压”旋钮并保持2s~3s,然后松开旋钮。小心打开并移走固定板,使金属平砧粘在双面胶-试样一双面胶复合层上,用小刀将5个试样分离,应小心裁切,避免双面胶重叠或缺口。对于粗糙和/或可压缩板(例如,芯板)等材料,压力为400kPa,施压时间为(15士1)s。

3.4 测试过程详解

ü 选择测量范围

根据测试材料的强度选择合适的仪器测量范围,并进行测试仪器的符合性验证。

ü 测试

将摆转到水平位置,直至被锁住。取第一个试样组件进行测试,释放摆,使其撞击铝块破坏试样。如可能,接住铝块以防止其碰撞到坚硬物体造成损坏。记录测试值,更换试样组件进行下一次测试。在试样的测试方向上应至少进行5次测试。

图4 内结合强度测试设备

3.5 结果计算与分析

检查试样上下面的破坏情况,若在破裂处的前部边缘出现部分分层、双面胶间明显结合,双面胶穿透或双面胶与金属剥离现象,则表明该试验结果无效。若发生了试样与金属平砧分离的现象,说明试样内结合强度较高,因此需要将夹持压力增加至1035kPa。应注意确保在试样破裂后,在任何一个破裂面上都没有胶带黏合或胶带穿透现象。

图5 纸层分离后示意图

内结合强度以每个方向的算术平均值作为结果,以J/m2表示,保留三位有效数字;计算每个测试方向结果的标准偏差或变异系数,保留两位有效数字。

四、总结

GB/T26203-2023《纸和纸板 内结合强度的测定(Scott型)》标准的发布实施是我国造纸行业标准化工作的重要成果之一。它不仅提高了内结合强度测定的准确性和可靠性还为造纸企业提供了一个明确的质量控制目标和技术参考依据。然而随着造纸技术的不断发展和市场需求的不断变化我们仍需继续关注行业标准的动态发展不断完善和优化现行的标准体系。未来我们期待看到更多具有创新性和实用性的行业标准出台为我国造纸行业的持续健康发展提供有力保障。

本文2024年12月,发表于《纸箱世界》杂志